No cruzamento entre a história e a ficção, o símbolo de «Fazer um T» transcende os limites do tempo e do espaço, unindo o legado da indústria automobilística de Henry Ford ao universo distópico imaginado por Aldous Huxley no seu Admirável Mundo Novo. Originalmente uma saudação reverente à revolução industrial e à produção em série representada pelo icónico Modelo T, a expressão adquire novas camadas de significado ao ser adotada como um ritual distópico de veneração ao consumo em massa na sociedade futurista e controladora descrita por Huxley

POR PEDRO COTRIM

Consagrado na literatura, Henry Ford é um dos grandes nomes da história da humanidade, estando obviamente associado ao trabalho na linha de montagem. Foi ele quem pôs em prática a primeira produção em série padronizada de um bem duradouro complexo por trabalhadores relativamente bem pagos. «Cinco dólares por dia» não era nada mau naquele ano de 1914 quando os concorrentes pagavam metade do valor. Contudo, não lhes permitia comprar o famoso Modelo T. A racionalização da indústria de montagem do automóvel fez a fortuna da Ford, mas também a fortuna de uma palavra: fordismo, um termo que designa tanto os métodos de produção como o equilíbrio macroeconómico alcançado durante os anos trinta e plenamente teorizado pelos economistas.

Se a Ford não se tivesse identificado com este fordismo, seria ainda assim possível perceber o conceito de produção em série e de consumo em massa que fez maravilhas durante mais de um século no automóvel, com o lançamento do primeiro Ford T até aos dias de hoje, apesar das múltiplas transformações deste modelo de produção que podem ter posto em causa este ou aquele aspeto do sistema Ford.

Vendendo 27 milhões de unidades entre 1909 e 1927, o Ford T é, deste ponto de vista, um grande símbolo. Foi em torno desta circunstância que Henry Ford estabeleceu o seu sistema. Ao concentrar um conjunto de inovações presentes de forma dispersa na indústria americana e europeia da época, tornou-o num modelo organizacional exemplar.

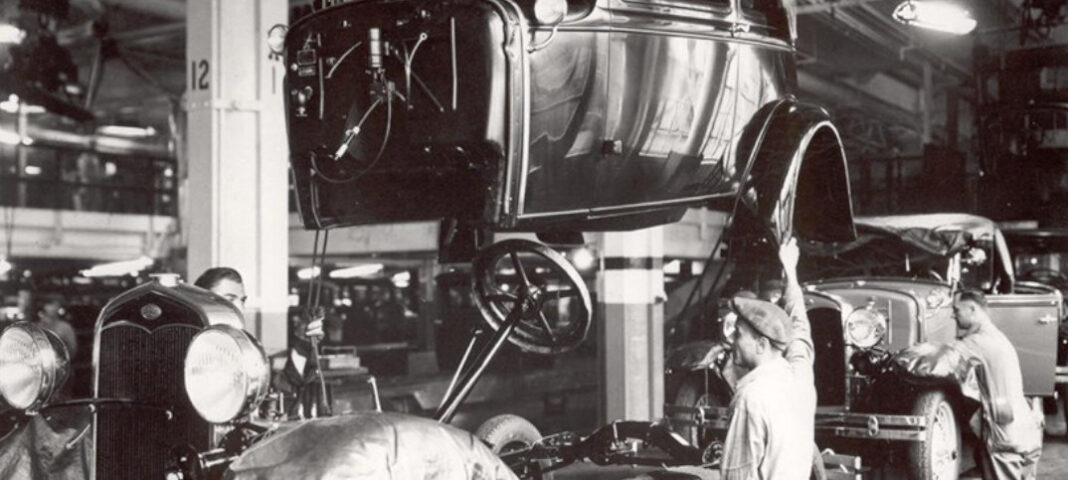

Quando criou a Ford Motor Company, em 1903, os fabricantes de automóveis eram sobretudo tudo ferreiros e marceneiros que produziam produtos luxuosos. As peças a serem montadas em chassis caseiros (eixos, rodas, motores e transmissões) eram encomendadas a outras empresas. Estas peças em pequena série não eram intercambiáveis, carecendo de ajustes a lima e martelo ou de produção cuidadosa numa máquina. Os operários prestavam auxílio aos trabalhadores profissionais, segurando nas peças e assegurando diversas tarefas de manuseio. A produção oscilava entre 0,6 e 2 carros por funcionário por ano. Em 1909, a Daimler, em Estugarda, produziu 1.100 carros com 1.750 trabalhadores, enquanto a Renault, que tinha mais peças fabricadas por terceiros, produziu 4.900 com 2.300 pessoas. A introdução da linha de montagem móvel permitiu que a Ford produzisse carros numa escala jamais vista.

Hoje em dia, a indústria metalúrgica conta com novas máquinas de grande desempenho que permitem o fabrico de peças mais rápido e preciso. Uma infinidade de máquinas-ferramentas é usada para a produção em massa de armas de fogo, máquinas de costura e bicicletas. A normalização no fabrico de peças múltiplas está assim difundida na indústria metalúrgica, que conhece as práticas e as ideias dos engenheiros mecânicos, em particular as de Taylor, sobre a normalização necessária e sobre a organização da oficina como pré-requisito para o momento do trabalho do trabalhador.

Detroit, a motor city

Em 1910, Henry Ford mudou-se para sua nova fábrica em Highland Park, perto de Detroit, projetada para produzir o Ford T. Único modelo da empresa desde 1909, Henry queria torná-lo, principalmente graças ao seu preço, no carro da classe média americana. Para conquistar um vasto mercado e superar os seus concorrentes, a Ford aplicou uma política sistemática de redução dos preços de venda: de 900 dólares em 1909, o preço desceu para 680 dólares em 1910, 590 em 1911 e 500 em 1914. Foi possível graças às economias de escala, às padronizações devido ao modelo único e ao esforço dos engenheiros que permitiram uma melhoria nos métodos de produção, nas ferramentas e nas modificações de detalhes do carro, que economizam tempo e dinheiro. Em 1911, com 35 mil carros vendidos, a Ford tornou-se o principal produtor mundial, e em 1913 produziu mais carros do que todos os outros fabricantes juntos.

Porém, foi a instalação de transportadores e a linha de montagem que fez com que a produtividade dos trabalhadores aumentasse. A ideia também não era nova. Nos Estados Unidos, já existiam cadeias nas fábricas de conservas de Cincinnati na década de 1850, onde os quartos de carne eram suspensos em calhas, assim como, em maior escala, nas fábricas/matadouros de Swift e Armour, em Chicago, na década de 1880. Em Pittsburgh, por volta de 1890, a Westinghouse Air Brake Company já utilizava um transportador mecânico para moldes para peças de travões pneumáticos; a fundição Crane, em Chicago, adotou o mesmo sistema para fundir válvulas. Foi no final de 1912 que os engenheiros da Ford trataram de construir uma primeira linha no sector da fundição. Seguir-se-iam muitas outras, nomeadamente para a montagem de chassis e motores.

Em Abril de 1914, eram necessários apenas 93 minutos por homem para montar um chassis, em comparação com os 840 minutos necessários um par de anos antes. Para motores, a cadeia permitiu passar de 594 minutos de produção por unidade para 238. Resultado: 250.000 Ford T eram agora fabricados em 18 fábricas nos Estados Unidos por quase 13.000 funcionários (ou quase 20 carros por funcionário) e vendidos, entre outubro de 1913 e outubro de 1914, ao preço de 500 dólares. Ford ganhou a sua aposta. Seguidamente, passou a cobrir 45% do mercado de automóveis de passageiros nos Estados Unidos. A margem de cada carro, anteriormente de 187 dólares, passou a apenas 106 dólares em 1914, mas esta queda foi largamente compensada pelo aumento das vendas.

A Grande Guerra beneficiou todos os fabricantes e a Ford continuou a liderar as vendas. Na década de 1920, as condições no mercado automobilístico mudaram. Abre-se um mercado mais diversificado para o automóvel, com a melhoria do nível de vida, o desenvolvimento das vendas a crédito e a melhoria da rede rodoviária. Um concorrente da Ford compreendeu a nova situação do mercado antes dos concorrentes: Alfred Sloan, responsável pela General Motors. Em meados da década de 1920, desenvolveu um marketing segmentado, oferecendo um produto e uma marca desde a base ao topo da gama: Chevrolet, Pontiac, Oldsmobile, Buick e Cadillac eram produzidos em série e compostos por elementos padronizados; a variedade é alcançada por diferentes combinações de chassis, motores, interiores e carroçarias. A General Motors desenvolveu assim a organização fordista do trabalho e a normalização de um grande número de peças e elementos principais, ao mesmo tempo que diversificou a oferta.

Esta é a primeira evolução notável do modelo fordista. Outras mutações se seguirão até ao toyotismo de hoje, onde encontramos muitas características do fordismo: aceleração da circulação de produtos e peças, redução dos stocks intermediários, preparação avançada do trabalho, intensificação da produção. Deixou de ser o patrão a impor um modelo único ao mercado, mas o mercado a impor flexibilidade na produção. Contudo, Taiichi Ohno, o arquiteto do sistema de produção da Toyota, não se engana quando afirma «Considero Henry Ford um grande homem. Estou convencido de que, se ainda estivesse vivo, ele próprio teria inventado o sistema que desenvolvemos na Toyota».

Foto: © CorporateFord.com

Editor